Qualitätsmanagement

Es wird viel über Perfektion gesprochen. Interessant wird es aber erst, wenn sie messbar wird. Eine vollumfassende Qualitätsvorausplanung, laufende Zertifizierung unserer Prozesse und der Einsatz modernster und hochpräziser Messtechnik sichern maximale Qualität – den gemeinsamen Nenner all unserer Leistungen.

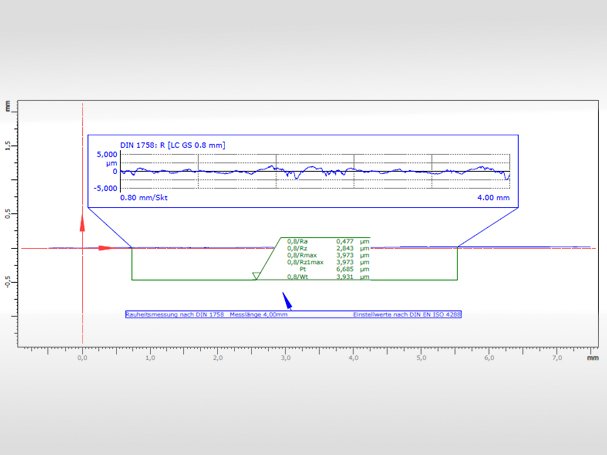

Hochmoderne Messtechnik

in klimatisiertem Labor ermöglicht ein breites Spektrum an Messverfahren unter optimalen Bedingungen

Systemgestütztes Qualitätsmanagement

ermöglicht ganzheitliche Überwachung relevanter Kriterien von Entwicklung, Bemusterung und Werkzeugbau bis zur Serienfertigung

Frühzeitiger Einsatz von Messtechnologien

bereits im Rahmen der Betriebsmittelerstellung als Grundlage unserer Qualitätsversprechen

Internationale Strukturen

mit festgelegten Standards gewährleisten konstant höchste Präzision und lückenloses Qualitätsmanagement über Standorte hinweg

Qualitätsvorausplanung

Bereits im Rahmen der ersten Planungen und Abstimmungen legen wir den Fokus auf hohe und gleichbleibende Produktqualität. Basis dafür ist die Definition wesentlicher maßlicher und funktionaler Prüfungen während der Serienproduktion. Diese Qualitätsvorausplanung erfolgt anhand der Kundenforderungen für Prototypen, Vorserie und Serie inklusive der Erstellung von FMEA’s und Prüfplanung im CAQ-System. Bemusterungen werden nach PPAP, PPF oder Kundenverfahren auf Wunsch auch per elektronischem Datenaustausch durchgeführt. Wo immer es möglich ist, werden alle Produktionsschritte direkt in der Linie, überwiegend automatisiert, überwacht.

Qualitätssicherung

Das Streben nach kompromissloser Qualität und Perfektion ist unser Antrieb - die Sicherstellung einer gleichbleibend hohen Produktqualität unser Anspruch. Dazu setzten wir in der Serienproduktion auf die statistische Prozesslenkung von Produkt- und Prozessmerkmalen. Vorbeugende Wartungs- und Instandhaltungsmaßnahmen an Werkzeugen und Anlagen ergänzen unsere kontinuierlichen Verbesserungsprozesse. Ein breites Spektrum an Messequipment höchster Präzision, Eigenentwicklungen zur Qualitätsprüfung von Zulieferteilen und hochmoderne Kameratechnik in den Fertigungslinien integrieren die Qualitätssicherung in jeder Phase eines Kundenprojektes.

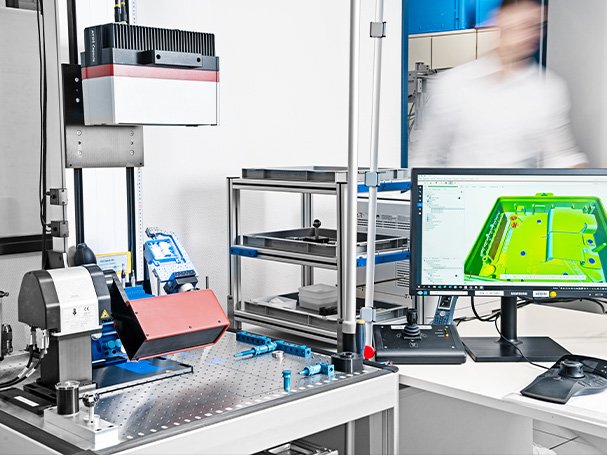

Messtechnik bei Kramski

Qualität in Perfektion

Unsere Messtechniken bilden das Herzstück unserer Qualitätssicherung. Von der Erstbemusterung über die Serienmessungen bis hin zu Prozess- und Maschinenfähigkeitsuntersuchungen –unsere Messtechnik stellt eine detaillierte Prüfung von Maßtreue und Produktqualität sicher. In unserem klimatisierten Messlabor steht uns eine Vielzahl an hochmodernen und µ-genauen Messsystemen zur Verfügung mit denen alle (funktions-)relevanten Aspekte genaustens untersucht werden können.

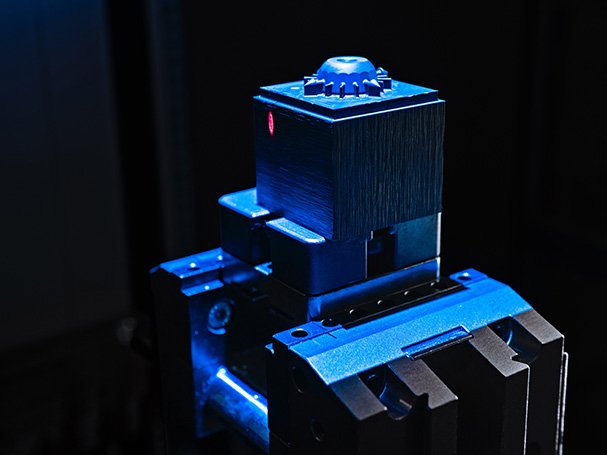

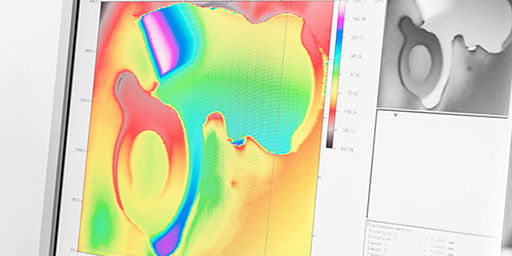

Optisches 3D-Scanning

Mit unserem ATOS 3D-Scanner können wir die Bauteiloberfläche mittels Highspeed Streifenprojektion digitalisieren. In Kombination mit einer dreh- und schwenkbaren Messobjekt-Spannvorrichtung erzielen wir 360° Scans komplexer Bauteile in hohem Detailierungsgrad. Diese werden im Nachgang mittels GOM Inspect Software ausgewertet. Von Best-Fit-Abgleich zum CAD-Modell bis hin zu kundenspezifischen Messprotokollen ist hierbei alles umsetzbar. Automatisierte Messabläufe gewährleisten eine hohe Wiederholbarkeit und Reproduzierbarkeit der Messergebnisse.

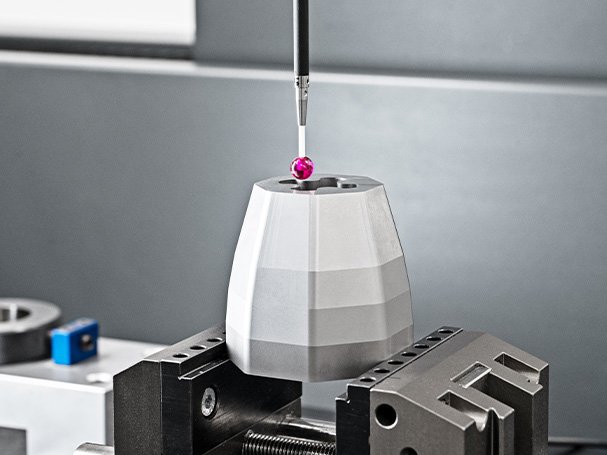

CNC-Koordinatenmesstechnik

Unsere hochmodernen Messsysteme ermöglichen die Realisierung komplexer Messaufgaben. Im Einsatz befinden sich optische, taktile und Multisensor-Messgeräte. In Kombination mit produktspezifischen Spannvorrichtungen lassen sich so Messungen komplexer Form- und Lageforderungen realisieren. Damit die Messergebnisse ortsunabhängig reproduzierbar sind, steht der enge Kontakt zu unseren Kunden bei der Messabstimmung im Vordergrund.

In-line Kameraprüfung

Ob in der Stanz- und Spritzgusstechnik oder den Reinigungsstraßen – direkt angeschlossene Mess- und Prüfzellen erweitern unsere Fertigungslinien und ermöglichen eine 100% In-line Kameraprüfung von kundenspezifisch definierten Kriterien. Ergänzend setzen wir eine High-Speed-Kamera zur Analyse von Bewegungs-, Montage- oder Bestückungsabläufen ein und können damit schnell und effizient Prozesse untersuchen und Fehlerquellen beheben.

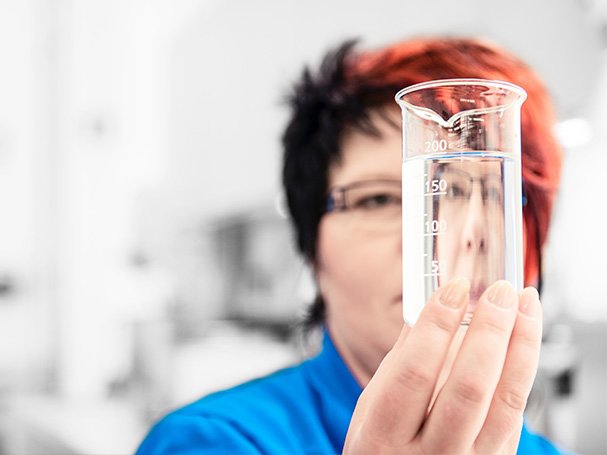

Sauberkeitsanalyse

Die Erfüllung höchster Sauberkeitsanforderungen ist zentraler Bestandteil unseres Qualitätsmanagements. Wir bieten unseren Kunden die Möglichkeit der technischen Sauberkeitsanalyse von Stanz- und Spritzgießteilen nach VDA 19 und ISO 16232. An unserem Prüfstand können wir unterschiedliche Extraktionsverfahren wie Tauchen, Spritzen und Ultraschall durchführen. Bei der anschließenden mikroskopischen Auswertung der Analysefilter erfolgt die Unterscheidung zwischen metallischen und nichtmetallischen Partikeln sowie Fasern.

Ergänzende Messverfahren

- 100%-Sichtprüfungen mit Stereomikroskopen

- Produktspezifische Prüfsysteme für Zulieferteile und Endprodukte z.B. Durchflussprüfung, Federkräfte und optische Prüfungen

- Röntgenfluoreszenz-Messsysteme zur Schichtdickenmessung & Materialanalyse von z. B. Au, Ag, Ni, Sn

- Klimaschrank zur thermischen Alterung (-70 bis +180° C)

- Dichtheitsprüfungen

- externe Partner für Materialanalysen z.B. REM/EDX, CT

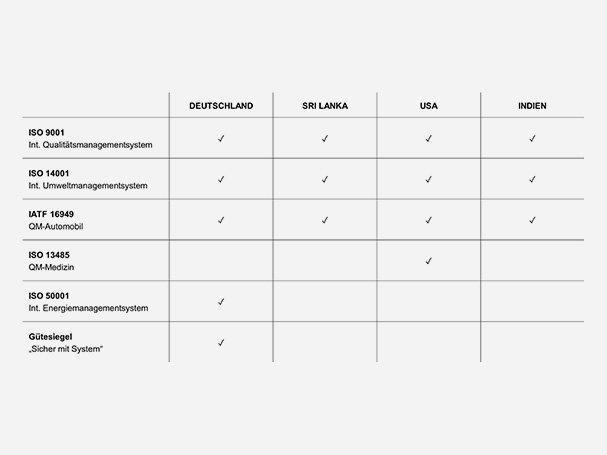

Zertifizierte Qualität

Präzision in Perfektion

Wir lassen unsere Management-Systeme regelmäßig überprüfen und zertifizieren. Und das an allen Standorten. Auch wenn der Hauptsitz des Unternehmens in Pforzheim sein mag, so ist die typische KRAMSKI-Qualität an allen Standorten zu Hause. Für uns gehört die Erfüllung internationaler Normen zum Alltag – ISO 9001, ISO 14001, ISO 13485, IATF 16949 uvm. – unser Qualitätsanspruch und das Streben nach Perfektion für unsere Kunden geht aber noch weit über diese Normen hinaus.

KRAMSKI GmbH

Kramski Lanka Pvt. Ltd.

Kramski North AMerica Inc.

Kramski Stamping & Molding India Pvt. Ltd.

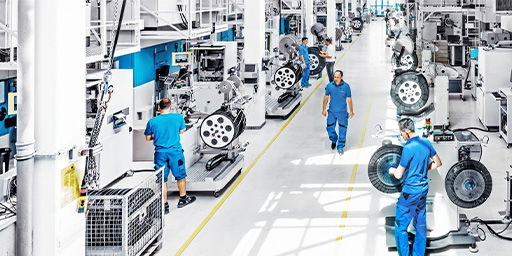

Stanztechnik

Die Serienfertigung hochpräziser Stanzteile unter Integration unterschiedlicher Verfahren in den Stanzprozess zählt zu unseren Kernkompetenzen.

Spritzgusstechnik

Die Verbindung aus gestanzten Metall-Insertteilen und Kunststoff in der teil- und vollautomatisierten Serienfertigung erweitert unsere Kernkompetenzen.